GRAF Synergy introduce IRS - Intelligent Robotic Sorting, il sistema che rivoluziona lo scarico dei centri di taglio. Automazione e robotica avanzata gestiscono i profili in uscita in modo intelligente e preciso. Un flusso continuo che ottimizza tempi, logistica interna e produttività complessiva della linea.

Nel mondo della produzione di serramenti in PVC, la qualità del processo produttivo non si misura solo nella precisione del taglio o nella pulizia della saldatura, ma anche nella capacità di gestire in modo efficiente le fasi intermedie di movimentazione e stoccaggio.

Negli stabilimenti moderni, infatti, il flusso dei profili tra le diverse isole di lavorazione rappresenta uno dei punti più delicati dell’intero ciclo produttivo: tempi di attesa, manipolazioni manuali e disallineamenti di commessa possono generare rallentamenti, errori di classificazione e perdite di produttività.

Per mantenere la continuità operativa e assicurare una logistica di processo coerente con la velocità delle nuove linee di taglio e lavoro, è necessario introdurre sistemi in grado di gestire automaticamente le operazioni di scarico, ordinamento e stoccaggio.

È in questa prospettiva che nasce l’IRS – Intelligent Robotic Sorting, la soluzione sviluppata da GRAF Synergy per automatizzare la gestione dei profili in uscita dai centri di taglio e lavorazione.

Il sistema adotta un approccio robotizzato e integrato, in cui ogni elemento – dal prelievo alla classificazione, fino al posizionamento nei carrelli – è controllato digitalmente e sincronizzato con il ritmo produttivo delle macchine a monte.

Con l’introduzione dell’IRS, GRAF Synergy amplia ulteriormente la propria visione Fast Forward Plant, portando l’automazione anche nelle fasi di logistica interna e trasformando lo scarico in un processo continuo, intelligente e ad alto rendimento.

Un sistema robotizzato per la gestione dei profili

L’IRS è una stazione automatica di scarico e classificazione progettata per operare in uscita dai centri di taglio e lavoro FAB CUT, ASG e RMA.

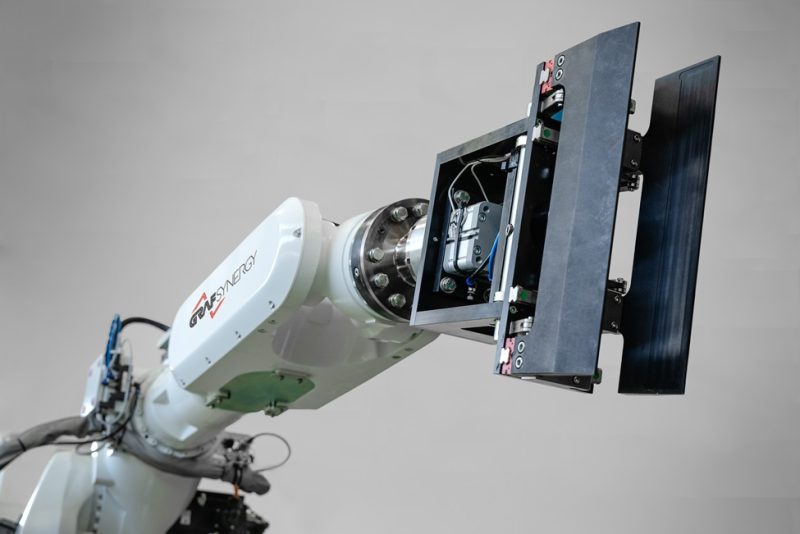

Si tratta di un’isola robotizzata dotata di robot antropomorfo, che preleva automaticamente i profili in PVC dalle macchine operatrici, li identifica e li ordina secondo logiche di commessa e posizione.

Una volta classificati, i pezzi vengono collocati in carrelli manuali o automatizzati, movimentati da veicoli AMR (Autonomous Mobile Robot).

In questo modo, il flusso produttivo risulta più fluido e continuo, evitando rallentamenti nella linea di taglio e migliorando l’efficienza dell’intero impianto.

Continuità e produttività

Grazie all’automazione del processo di scarico, l’IRS permette di ridurre i tempi di ciclo e di ottimizzare la produttività della linea.

L’intervento umano si limita al controllo del sistema e alla gestione delle commesse, liberando gli operatori da attività ripetitive e a basso valore aggiunto.

Il risultato è un flusso di materiale costante, privo di interruzioni, che consente di sfruttare appieno le potenzialità dei centri di taglio e di lavoro a monte.

All’interno della filosofia produttiva Fast Forward Plant di GRAF Synergy, l’IRS rappresenta un tassello fondamentale verso la realizzazione di una fabbrica automatica integrata, in cui ogni fase è collegata e sincronizzata.

Automazione intelligente e controllo in tempo reale

L’intero sistema è gestito da un software di supervisione dedicato, che coordina e monitora in tempo reale le operazioni di prelievo, classificazione e stoccaggio.

Ogni profilo viene identificato, ordinato e collocato nella posizione corretta, riducendo al minimo errori di classificazione o danneggiamenti dovuti alla movimentazione manuale.

Il riempimento dei carrelli avviene in modo automatico e razionale, ottimizzando gli spazi e le capacità operative.

L’IRS si adatta inoltre a profili di diverse dimensioni e tipologie, integrandosi facilmente sia in impianti nuovi sia in linee produttive già esistenti.

Efficienza operativa e vantaggi concreti

Tra i principali vantaggi del sistema si evidenziano:

- Velocità di esecuzione, grazie a tempi di ciclo ridotti e continuità di scarico;

- Classificazione automatica e tracciata, con riduzione dei tempi di ricerca dei pezzi;

- Movimentazione controllata, senza rischi di danneggiamento dei profili;

- Controllo dello stoccaggio, per un uso ottimale di spazi e carrelli;

- Flessibilità produttiva, con adattamento immediato alle diverse configurazioni di linea.

Verso una logistica di processo evoluta

Con l’IRS, la logistica interna non è più un semplice passaggio operativo, ma una parte strategica del processo produttivo. Ogni profilo segue un percorso autonomo, tracciato e sincronizzato, dal taglio alla saldatura, senza attese e senza sprechi. In questa prospettiva, l’automazione diventa uno strumento concreto per aumentare l’efficienza, migliorare la qualità del prodotto finito e valorizzare il ruolo dell’operatore all’interno della fabbrica.

L’integrazione dell’IRS nei centri di taglio rappresenta un passo avanti concreto nella realizzazione della “fabbrica integrata” immaginata da GRAF Synergy, dove ogni fase – dal taglio alla saldatura – è connessa e tracciata digitalmente.

Una logica di produzione che punta non solo a ridurre tempi e sprechi, ma anche a creare ambienti di lavoro più sicuri, ordinati e orientati al controllo intelligente dei processi.

Condividi l'articolo

Scegli su quale Social Network vuoi condividere